فولادهای قابل عملیات حرارتی

فولادهای قابل عملیات حرارتی ویژگیهایی نظیر قابلیت سخت شدن، استحکام و شکلپذیری بالایی دارند.

فولاد MO40 در گروه فولادهای قابل عملیات حرارتی (آلیاژهایی با کیفیت بالا: میتوانند تا ضخامتهای بسیار نازک ریختهگری شوند) و جزء دسته فولادهای قابل عملیات حرارتی کروم-مولیبدن میباشد.

ذوب و آمادهسازی این آلیاژ در کورههای قوس الکتریکی و القایی انجام میشود.

کروم سختیپذیری و شکلپذیری را افزایش داده و استحکام حرارتی ایجاد میکند.

و مولیبدن علاوه بر اینکه سختیپذیری را نسبت به کروم بیشتر افزایش میدهد، عمق سختی را نیز بالا میبرد.

کروم فولاد را ترد و شکننده میکند به همین دلیل در برخی از کاربردها به آن نیکل نیز اضافه میشود که مقدار آن معمولاً بیشتر از ۰٫۲% نمیشود.

فولاد MO40 استحکام کششی، سختی و هدایت حرارتی بالایی داشته و قابلیت جوشکاری دارد.

با روش های رایج، جوشکاری میشود و بهتر است برای حذف تنشهای ایجاد شده حین جوشکاری، عملیات حرارتی شود.

چقرمگی و مقاومت سایشی این آلیاژ خوب است.

استانداردهای مختلف آلیاژ فولاد MO40 در جدول زیر

|

Australia |

China | Japan | British | German | USA | Country |

|

AS 1444 |

GB/T 3077 | JIS G9105 | BS 970 | DIN17200 | ASTM A29 |

Standard |

| 4140 | 42CrMo | SCM 440 | 42CrMo4 | 1.7225 42CrMo4 |

4140 |

Grades |

ترکیب شیمیایی فولاد MO40 طبق سه استاندارد در جدول زیر

|

Mo% |

%Cr | %Si | %S | %P | %Mn | %C% |

STANDARD |

|

0.15-0.25 |

0.8-1.1 | 0.15-0.35 | 0.04 | 0.035 | 0.75-1 | 0.38-0.43 | ASTM A29 |

| 0.15-0.3 | 0.9-1.2 | 0.4 | 0.035 | 0.035 | 0.6-0.9 | 0.38-0.45 |

DIN17200 |

|

0.15-0.3 |

0.9-1.2 | 0.15-0.35 | 0.03 | 0.03 | 0.6-0.85 | 0.38-0.43 |

JIS G9105 |

خواص مکانیکی آلیاژ MO40

|

قابلیت ماشین کاری طبق AISI 1212 از ۱۰۰ |

سختی(برینل) | نقطه ذوب | درصد ازدیاد طول | استحکام تسلیم | استحکام کششی |

| ۶۵ | ۱۹۷ | ۱۴۱۶℃ | ۲۵٫۷% | ۴۱۵ (MPa) |

655 (MPa) |

ریز ساختاری که بعد عملیات حرارتی این آلیاژ بدست میآید مخلوطی از مارتنزیت و پرلیت است.

عملیات حرارتی آلیاژ فولاد MO40 به صورت زیر است:

فورجینگ

فولاد ابتدا پیشگرم شده سپس تا دمایی بین ۱۱۵۰ تا ۱۲۰۰ درجه سانتی گراد گرم میشود.

در این دما فولاد را نگه میداریم تا دما یکنواخت شود.

نباید دمای فورجینگ بیشتر از ۸۵۰ درجه سانتیگراد باشد و سپس به آرامی خنک میشود.

سپس در هوای آزاد خنک میشود.

آنیل

تا دمایی بین ۸۰۰ تا ۸۵۰ درجه سانتی گراد گرم شده و بعد از یکنواخت شدن دما در کوره خنک میشود.

نرمالیزه کردن

تا دمایی بین ۸۷۰ تا ۹۰۰ درجه سانتیگراد گرم شده و وقتی دما ثابت شد به مدت ۱۰ تا ۱۵ دقیقه در آن دما نگه داشته میشود.

تمپر کردن

تا دمایی بین ۵۵۰ تا ۷۰۰ درجه سانتیگراد دوباره گرم شده و به ازای هر ۲۵ میلیمتر از سطح مقطع به مدت یک ساعت در آن دما نگه داشته میشود.

و سپس در هوای آزاد خنک میشود.

این آلیاژ را میتوان علاوه بر تمپر و عملیات حرارتی با کار سرد نیز سختکاری کرد.

برای اینکه تنشهای باقیمانده از از سختکاری از بین رود آن را تا دمایی بین ۸۴۰ تا ۸۷۵ درجه سانتیگراد گرم میکنیم.

سپس به مدت ۱۰ تا ۱۵ دقیقه به ازای هر ۲۵ میلیمتر از سطح مقطع در آن دما نگه داشته و قطعه را هم دما میکنیم.

در انتها در روغن، آب یا پلیمر کوئینچ میشود.

کاربردهای آلیاژ MO40

از فولاد MO40 برای ساخت قطعاتی که تحت فشار، ضربه و دمای بالا کار میکنند استفاده میشود.

این آلیاژ به صورت میلههای فولادی یا صفحه و ورق تولید شده و کاربردهای متنوعی دارد.

در ساخت قطعاتی مانند موارد زیر از فولاد MO40 استفاده میشود:

- غلتکهای صنایع فولادی و سیمانی

- چرخدنده و فرمان

- میلههای اتصال

- شفت

- آسیاب گلولهای

- میل لنگ

- پینهای نوار نقاله و پیچهای مقاوم

- مخازن تحت فشار

- هواپیما

فولاد mo40 یک فولاد کربن متوسط با مقاومت بالا میباشد و این فولاد را میتوان با اقدامات احتیاطی مناسب جوش داد. سایر فولادهای این دسته مانند AISI 4130 و AISI 4340 از همین توصیههای جوشکاری پیروی میکنند. این مقاله راهنمای جامع در مورد جوشکاری mo40، خواص آن و عملیاتهای حرارتی بعد از جوشکاری (PWHT) ارائه میکند.

معادلهای فولاد mo40 برای جوشکاری:

معادلهای فولادی mo40 عبارتند از 42CrMo4، SCM440 و 4140. این سه آلیاژ از نظر ترکیب شیمیایی و خواص بسیار مشابه هستند. همه آنها فولادهای با استحکام بالایی هستند که میتوانند برای دستیابی به طیف وسیعی از سطوح سختی عملیات حرارتی شوند. آلیاژ mo40 پرکاربردترین آلیاژ از این سه است و معمولاً در کاربردهایی که به استحکام و چقرمگی نیاز است استفاده میشود.

قابلیت جوشکاری mo40 جوشکاری فولاد 4140

از آنجایی که فولاد کم آلیاژی همراه با محتوای کربن بالا و کربن معادل بالا در حدود 0.8 است، جوشکاری به دلیل تمایل به سختی بالا در ناحیه متاثر از حرارت و فلز جوش و در نتیجه ترکخوردگی جوش (انواع ترک در جوشکاری) به یک چالش تبدیل میشود.

انتخاب الکترود یا سیم جوش مناسب mo40:

انتخاب سیم جوش بر اساس خواص شیمیایی و مکانیکی ماده فولاد mo40 میباشد. بهترین سیمجوش یا الکترود E8018-B2 یا الکترود SMAW یا ER80S-B2 هنگام جوشکاری با گاز بی اثر تنگستن TIG (GTAW) یا گاز بی اثر فلزی MIG (GMAW) است. همچنین فولاد Mo40 میتواند با استفاده از الکترود های E7018، (ER70S-2مواد مصرفی ناسازگار، یا دیگر مواد مصرفی رایج جوشکاری فولاد کربنی جوش داده شود، اگرچه آنها منجر به نرمتر شدن فلز جوش و همچنین کاهش خواص مکانیکی جوش میشوند.

جدول زیر خواص شیمیایی معمول سیمجوش ER80S-B2 را نشان میدهد:

|

کربن |

سیلیسیم | منگنز | کروم | مولیبدن | نیکل | گوگرد | فسفر |

| 0.07-0.12 | 0.4-0.70 | 0.4-0.70 | 1.2-1.50 | 0.40-0.65 | 0.20 | 0.025 |

0.025 |

روشهای جوشکاری فولاد mo40:

روش قوس فلزی محافظ (SMAW) جوشکاریmo40:

جوشکاری قوس فلزی محافظ (SMAW) mo40 با استفاده از الکترودهای E7018 یا E8018-B2 انجام می شود. E8018-B2 مشابه جوش رسوب آلیاژ فلز پایه mo40 را ارائه می دهد.هنگام جوشکاری با E7018، به یاد داشته باشید فلز جوش نرم تری را ارائه می دهد. همچنین، توجه داشته باشید که تمام الکترودهای کم هیدروژن باید قبل از استفاده طبق توصیه ذکر شده در مشخصات الکترود جوشکاری AWS A5.1 یا AWS A5.5 به درستی پخته شوند.

جوشکاری mo40 به روش های گاز بی اثر تنگستن TIG (GTAW) یا گاز بی اثر فلزی MIG (GMAW):

جوشکاری mo40 به روش TIG یا MIG باید با استفاده از ER80SB-2 یا ER70S-2 بسته به نیاز انجام شود. برای موادی که به ترکیب جوشی مشابه فلز پایه نیاز دارند، جوشکاری با استفاده از ER80S-B2 خوب است. برای یک کاربرد اتصال ساده، جوشکاری با استفاده از سیم پرکننده ER70S-2 TIG/MIG انجام میشود.

پیش گرمایش برای جوشکاری فولاد mo40:

فولاد mo40 باید از قبل گرم شود تا از تشکیل ریزساختارهای سخت مانند مارتنزیت و بینیت در جوش جلوگیری شود.

1-اجازه دهید جوش آهسته خنک شود و در نتیجه به کاهش تنشهای پسماند کمک کنید.

2-اجازه دهید تا هیدروژن فلز جوش آزاد شود تا خطر ترکخوردگی هیدروژن از بین برود.

برای پیش گرم کردن فولاد mo40 بر اساس ضخامت موارد زیر توصیه میشود:

ضخامت تا 12 میلی متر: 400-500 درجه فارنهایت یا تقریباً 200-250 درجه سانتیگراد.

ضخامت بالای 25 میلی متر: 500-600 درجه فارنهایت یا تقریباً 250-300 درجه سانتیگراد.

دمای پیشگرمایش فوق بر اساس توصیههای ارائه شده در کتابهای راهنمای جوشکاری مانند ASM و AWS است.

جوشکاری mo40 به 1045 و 1018:

جوشکاری مواد mo40 به 1045 یا 1018 را میتوان با استفاده از میله جوش E8018-B2 یا الکترود نوع E7018 انجام داد. تمام الکترودهای کم هیدروژن باید قبل از استفاده پخته شوند.

جوشکاری mo40 به A36 جوشکاری 4140 به فولاد نرم:

جوشکاری mo40 به A36 (4140 به فولاد نرم) را میتوان با استفاده از سیم جوش E8018-B2 یا الکترود E7018 انجام داد. تمام الکترودهای کم هیدروژن باید قبل از استفاده پخته شوند. اگرچه، گرم کردن مواد A36 فقط در مورد قطعات ضخیمتر مفید است.

پس از اتمام جوشکاری mo40 :

اجازه دهید محل جوشکاری کند خنک شود. استفاده از پتوی گرمایشی مناسب میباشد. از خنک شدن سریع جلوگیری میکند، بنابراین از ترکخوردگی جوش جلوگیری میکند، از ریزساختار نرم پشتیبانی میکند و هیدروژن را از جوش حذف میکند.

عملیات حرارتی پس از جوش فولاد mo40:

PWHT فرآیندی است که پس از جوشکاری برای کاهش تنش در ماده انجام میشود. این کار شامل حرارت دادن فولاد تا دمای خاص و سپس خنک کردن آن با سرعت کنترل شده میباشد.

تنشزدایی و عملیاتهای حرارتی mo40 بعد از جوشکاری (PWHT)

عملیات حرارتی پس از جوش فولاد mo40 در دمای 1225 تا 1275 درجه فارنهایت یا 660-690 درجه سانتیگراد انجام شود. در صورتیکه فولاد خنک شده و تمپر شده باشد، دمای عملیاتهای حرارتی (PWHT) باید کمتر از دمای اعتدال معمولاً 50 تا 60 درجه سانتیگراد زیر آن باشد.

از سالهای ابتدایی قرن ۲۱ تا به حال با وجود روی کار آمدن انواع آلیاژ و فلز، سرامیکها، کامپوزیتها و نانو مواد، فولاد هنوز جایگاه ویژه خود را حفظ کرده است و بیشتر از ۱/۵ میلیارد تن سالیانه در مقیاس جهانی در انواع مختلف و به شکل محصولات فولادی مختلف تولید میشود. تنوع بالا و گسترده بودن فولاد باعث شده که کشورهای پیشرفته صنعتی و شرکتهای بزرگ تولیدکننده فولادی برای راحتی در تولید و مبادله فولاد، استانداردهایی را برای طبقهبندی آن تدوین و تعیین کنند. البته متفاوتبودن و معیارهایی که این کشورها و تولیدکنندگان در نظر گرفته بودند، مجموعه کشورهای اروپایی با ارائه استاندارد Euronorm و مؤسسه بینالمللی استاندارد با ارائه استاندارد ISO سعی بر یکپارچهسازی استانداردهای مختلف داشتند و در حال حاضر برای تجارت و تولید فولاد از این دو استاندارد استفاده میشود، اما هنوز برخی کشورها به استفاده از دیگر استانداردهای کشورهای پیشرفته به علت قدرت محفوظ شده آنها در مبادلات ادامه میدهند. به همین علت شناخت و آگاهی در مورد استانداردهای فولاد و محصولات آن مانند میلگرد، ورق، لوله و… امری الزامی برای فعالان در صنعت فولاد است. در این مقاله قصد داریم تا شما را با انواع مطرح استاندارد فولاد آشنا کنیم.

نامگذاری استانداردهای فولاد در کشورهای صنعتی پیشرفته شامل انواع استاندارد AISI-SAE و ASTM آمریکا، DIN آلمان، JIS ژاپن، BS انگلستان، GOST روسیه و AFNOR فرانسه است.

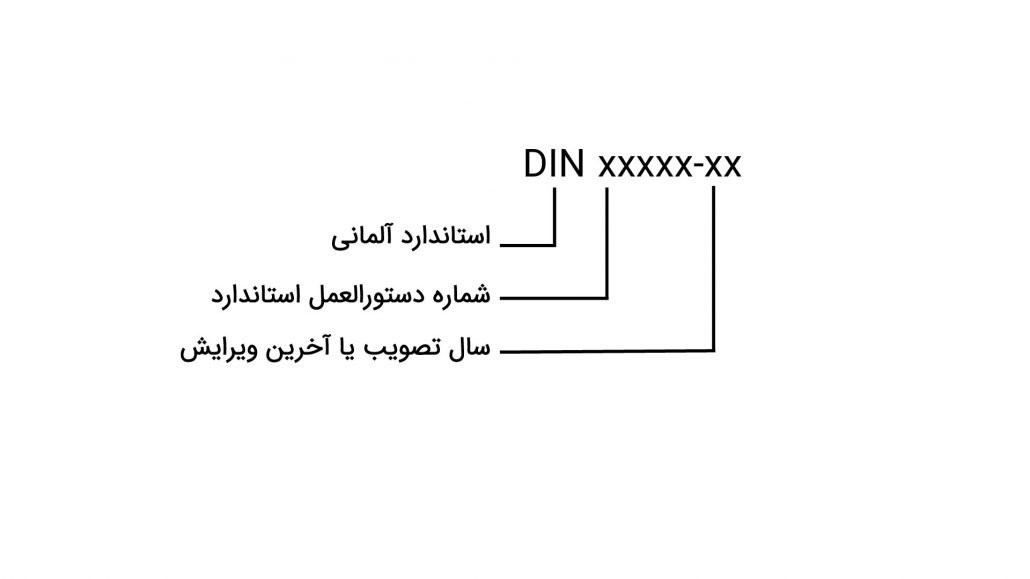

آشنایی با استاندارد DIN آلمان

فعالیت مؤسسه استاندارد آلمان (DIN) در زمینه استانداردسازی مواد در حوزه صنعت و تجارت بوده است و بر اساس کتاب مرجع مربوط به استاندارد فولاد، توضیحات مربوط به استاندارد کیفیت، شرایط فنی تحویل و سایر موارد مهم که تحت عنوان دستورالعمل استاندارد DIN شناخته شده، در قالب یک شماره سه تا پنج رقمی در کنار حروف اختصاری استاندارد یعنی DIN است. البته معمولاً بعد از شماره دستورالعمل، سال تصویب یا ویرایش و عرضه استاندراد نیز مانند عبارت زیر قرار میگیرد:

مثلاً DIN 1651-80 دستورالعمل استاندارد آلمانی برای فولاد خوشتراش است که تاریخ تصویب یا آخرین ویرایش آن ۱۹۸۰ بوده است.

نامگذاری فولادها در استاندارد DIN

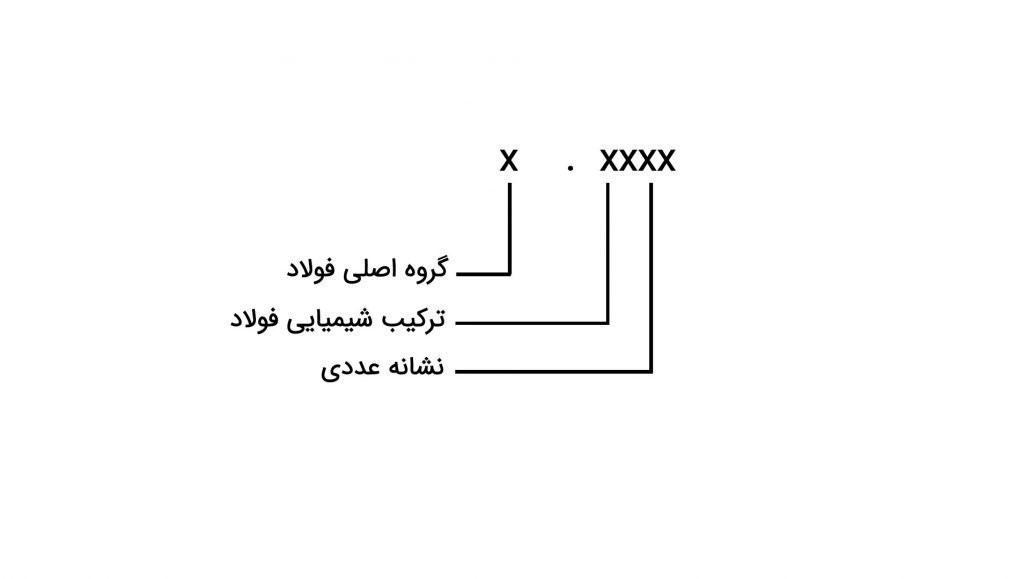

همه مواد از جمله فولاد در این استاندارد با دو مفهوم شناسانده میشوند که شامل عدد استاندارد و نماد است. در مورد عدد استاندارد میتوان گفت از چند بخش تشکیل میشود:

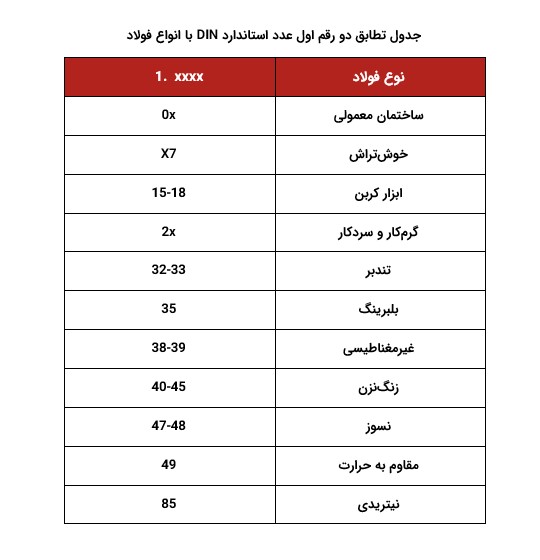

در عبارت بالا، عدد اول گروه اصلی ماده را نشان میدهد که مطابق با جدول زیر تعیین میشود:

دو رقم بعد از عدد اول (که برای فولاد با توجه به جدول بالا ۱ است)، نشاندهنده ترکیب شیمیایی فولاد است. مثلا زمانی که عدد ۸۵ باشد، نشاندهنده فولاد نیتریدی است. جدول زیر در مورد انواع مختلف فولاد عدد را مشخص کرده است. در مورد دو رقم آخر میتوان گفت که نوع فولاد را تعیین نمیکند و فقط یک نشانه عددی است.

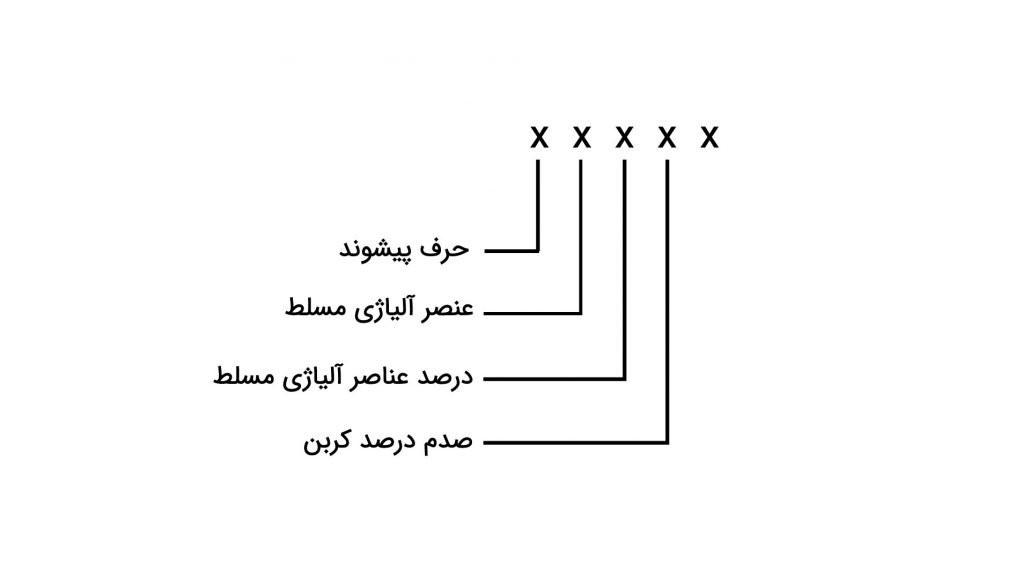

در کنار عدد استاندارد همانطور که ابتدا گفتیم، هر فولاد در این استاندارد با یک نماد نیز مشخص میشوند که این نماد ترکیبی از اعداد و حروف است که بر اساس دو مشخصه تعیین میشود:

مشخصه مکانیکی: منظور از این مشخصه پارامتر استحکام کششی نهایی (UTM) است که برای فولادهای ساختمانی معمولی و فولادهای ریختگی ساده این مشخصه استفاده میشود و بعد از st برای فولاد ساختمانی معمولی و GS برای فولاد ریختگی ساده، حداقل مقدار UTM (برحسب کیلوگرم بر میلیمتر مربع) نوشته میشود.

مشخصه شیمیایی: به آنالیز فولاد اشاره دارد و بقیه انواع فولادها بر اساس این مشخصه که نشاندهنده مقدار کربن و عناصر آلیاژی موجود در فولاد است تعیین میشود.

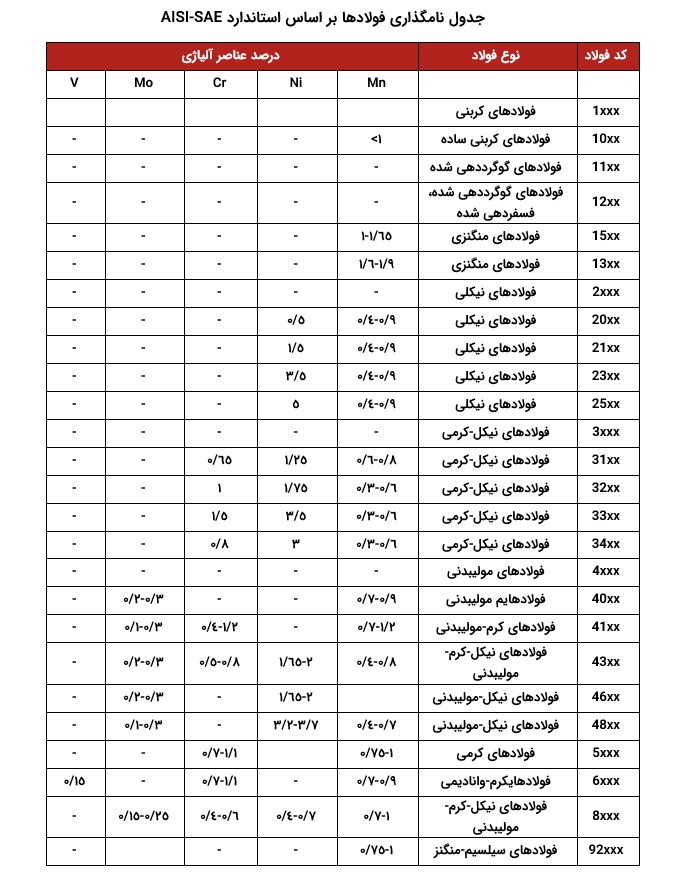

نامگذاری فولاد در استاندارد آمریکایی AISI-SAE

موسسه AISI فولاد و آهن آمریکا و انجمن SAE مهندسین اتومبیل که یکی از قدرتمندان تعیین استاندارد در حوزه قطعات و اجزا اتومیبل هستند، به علت همخوانی زیاد استانداردهای فولادی خود را ادغام کردند.

موسسه SAE ابتدا طبقهبندی فولادها را برای استانداردسازی جهت استفاده در صنعت اتومبیل را انجام داد و سپس، AISI آن را تکمیل کرد. استانداردسازی فولادها در AISI-SAE بر اساس ترکیب شیمیایی آنهاست. همه فولادها به جز موارد خاص از یک حرف و بعد اعداد چهار رقمی برای فولادهای کربنی و پنج رقمی برای برخی فولادهای آلیاژی تشکیل شده است.

در این استاندارد بعد از حرف پیشوند، رقم اول به عنصر اصلی آلیاژ فولادی اشاره دارد و مطابق با جدول زیر تعیین میگردد و رقم دوم به عنصر آلیاژی مسلط فولاد اشاره دارد؛ در واقع این دو رقم ترکیب تقریبی عناصر غالب را نشان میدهند. در مورد دو یا سه رقم آخر کد، صدم درصد کربن را نشان میدهد. مثلاً برای SAE 1040 به فولاد کربنی اشاره دارد.

جدول مقابل مختصری از اطلاعات مربوط به کدهای اختصاصی انواع فولاد در استاندارد AISI-SAE را نشان میدهد.

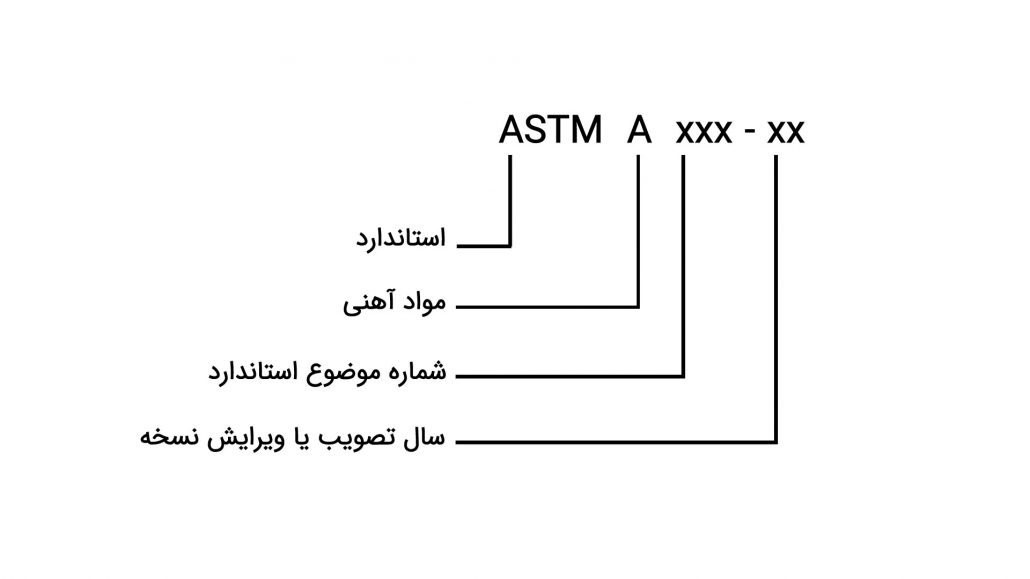

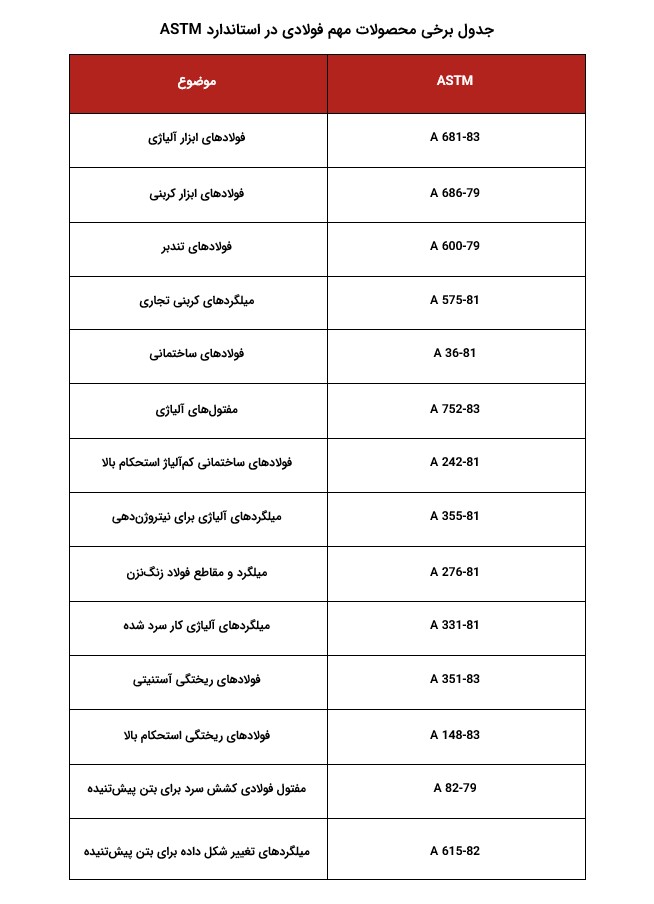

استاندارد آمریکایی ASTM

استاندارد AISI-SAE رایجتر از استاندارد ASTM و سایر استانداردهای آمریکایی است، اما انجمن آزمایشها و مواد آمریکا یعنی ASTM جامعترین مشخصات استاندارد مواد و آزمایشها را هر ساله با استفاده از کادر مجرب خود ارائه میدهد و هر پنج سال کمیتههای مسئول استاندارد ASTM ویرایشها را انجام میدهند.

در بسیاری از موارد استاندارد ASTM مشابه استاندارد AISI-SAE در محصولات فولادی است و اغلب مشخصههای استاندارد ASTM برای انجمن مهندسین مکانیک آمریکا یعنی ASME معتبر است؛ البته در استاندارد پیشوند S را اضافه کردهاند. یعنی مثلاً ASTM A213 را به شکل ASTM SA213 به کار میبرند

در این استاندارد بعد از حرف A یک عدد یک تا سه رقمی و بعد سال تصویب یا ویرایش استاندارد میآید. در این استاندارد مسئله مهم تعیین کردن گروه (برای مشخص کردن ترکیب شیمیایی)، نوع (برای نشان دادن نحوه اکسیژنزدایی) و کلاس (نشاندهنده بعضی خصوصیتها مثل استحکام و عیوب) فولاد است که برای آن از عدد، حرف، نشانه و یا ترکیبی از آنها استفاده میشود؛ البته در برخی موارد در کاربرد واژههای نوع، کلاس و گروه تداخل وجود دارد.

در جدول مقابل برخی عناوین و یا محصولات مهم فولادی با استفاده از استاندارد ASTM نشان داده شده است.

جمعبندی

در این مقاله به بررسی چند استاندارد جهانی مورد تأیید سازمانها و شرکتهای پرداختیم که از جمله آنها میتوان به استاندارد آمریکایی AISI-SAE و ASTM و استاندارد آلمانی DIN اشاره کرد. معیارهای نامگذاری برای استانداردهای مختلف که در خیلی موارد همپوشانی دارند، مواردی همچون ترکیب شیمیایی، فرآیندهای اکسیژنزدایی، خواص فیزیکی و… است. اهمیت بررسی استانداردها از این جهت است که کار را برای مبادلات و تولید محصولات فولادی راحتتر میکند.