جوشکاری

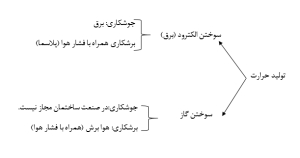

برای تولید حرارت جوشکاری از جریان الکتریکی و یا از سوختن گاز استفاده میشود.

–

–

برخی از انواع دستگاههای جوشکاری

در جوشکاری قوس الکتریکی (برق) از دو نوع جریان برای تشکیل قوس استفاده میشود:

- جریان متناوب (AC)

- جریان مستقیم (DC)

دستگاههای جوشکاری:

ترانسفورماتور

دستگاه کوچکی است که با برق تک فاز شهری کار میکند و جریان متناوب تولید میکند. فقط برای خال زدن مناسب است و برای جوشکاری ساختمان مجاز نیست.

رکتیفایر

جریان متناوب را به جریان مستقیم تبدیل میکند. این دستگاه با برق سه فاز کار میکند و قادر به تولید جریان با قطبیت مستقیم یا معکوس میباشد.

اینورتر

نسل جدیدی از دستگاهای جوشکاری هستند که با برق تکفاز کار میکنند و جریان متناوب را به جریان مستقیم تبدیل میکنند.

سبک و ارزان قیمت هستند و جریانی تا حدود 150 الی 200 آمپر تولید میکنند.

ژنراتور

دستگاهی که از سوخت (گازوئیل) برای تولید برق ورودی استفاده میکند.

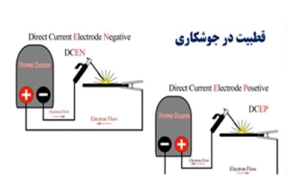

قطبیت در جوشکاری

در جوشکاری با جریان مستقیم (DC) دو نوع قطبیت وجود دارد:

قطبیت مستقیم (قطبیت استاندارد) /DCEN/DCSP/ جریان مستقیم و اتصال الکترود به قطب منفی

30 درصد حرارت در الکترود -70 دزصد حرارت در قطعه کار (مناسب برای جوشکاری قائمو سقفی، مناسب برای جوشکاری ورقهای ضخیم)

قطبیت معکوس /DCEP/DCRP جریان ممستقیم و اتصال الکترود به قطب مثبت

70 درصد حرارت در الکترود-30 درصد حرارت در قطعه کار (مناسب برای جوشکاری ورقهای نازک)

(در جوشکاری با الکترود کم هیدروژن فقط باید از قطبیت معکوس (انبر مثبت) استفاده شود.)

انواع روشهای جوشکاری

جوشکاری با الکترود دستی SMAW

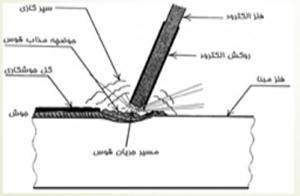

جوشهای قوس الکتریکی با الکترود روکشدار یکی از مهمترین، سادهترین و شاید کارآمدترین جوشی است که برای فولاد ساختمانی به کار میرود. در محاورات فنی، این روش به نام جوش دستی یا الکترود خوانده میشود. حرارت با برقرار کردن قوس الکتریکی بین یک الکترود روکشدار و اجزایی که باید متصل شوند، ایجاد میگردد.

مزایای جوشکاری با الکترود دستی SMAW

دارای تجهیزات نسبتاً ساده، ارزان و قابل حمل است.

برای ساخت و نصب مناسب است.

گاز محافظی که از سوختن مواد روکش الکترود حاصل میشود، نسبت به فرآیندهایی که با گاز محافظ جداگانه محافظت میشوند حساسیت کمتری در مقابل ورزش باد دارد.

کاربرد گستردهای دارد (خال جوشزنیث، جوشهای منقطع، جوشهای پیوسته)

در نواحی با دسترسی محدود نیز قابل استفاده است.

جوشکاری قوس الکتریکی تحت حفاظ گاز (GMAW)

فرآیند جوشکاری است که در آن، با ذوب کردن اتصال توسط قوس الکتریکی بین یک الکترود یکسره فلزی پرکننده مصرف شدنی و قطعه کار و حفاظت توسط یک گاز (مثلاً گاز آلگون یا گاز کربنیک) و یا مخلوطی از گازها و یک سرباره و بدون کاربرد فشار صورت میگیرد.

این فرآیند گاهی جوشکاری MAG , MIG یا CO2 نامیده میشود.

تغذیه الکترود مداوم است.

الکترود (سیم جوش) لخت میباشد.

این فرآیند جوشکاری را میتوان با ماشین نیمهخودکار یا روشهای خودکار انجام داد.

سرعت جوشکاری تقریباً 3 برابر جوش با الکترود دستی

برخی از انواع دستگاههای جوشکاری

در جوشکاری قوس الکتریکی (برق) از دو نوع جریان برای تشکیل قوس استفاده میشود:

- جریان متناوب (AC)

- جریان مستقیم (DC)

دستگاههای جوشکاری:

ترانسفورماتور

دستگاه کوچکی است که با برق تک فاز شهری کار میکند و جریان متناوب تولید میکند. فقط برای خال زدن مناسب است و برای جوشکاری ساختمان مجاز نیست.

رکتیفایر

جریان متناوب را به جریان مستقیم تبدیل میکند. این دستگاه با برق سه فاز کار میکند و قادر به تولید جریان با قطبیت مستقیم یا معکوس میباشد.

اینورتر

نسل جدیدی از دستگاهای جوشکاری هستند که با برق تکفاز کار میکنند و جریان متناوب را به جریان مستقیم تبدیل میکنند.

سبک و ارزان قیمت هستند و جریانی تا حدود 150 الی 200 آمپر تولید میکنند.

ژنراتور

دستگاهی که از سوخت (گازوئیل) برای تولید برق ورودی استفاده میکند.

معرفی الکترود

انواع الکترود جوشکاری از نظر پوشش فلاکس:

الکترود با پوشش رتیلی

قوس ملایم، قدرت نفوذ متوسط، شدت جریان و حرارت ورودی کم، مشکلات سوختگی و سوراخ شدن کمتر

الکترود رتیلی با پودر آهن

روکش ضخیم، کاربرد در جوشکاریهای گوشه و پاسهای پر کننده در جوش شیاری ورقهای ضخیم، میزان رسوم زیاد

الکترود با روکش سلولوزی

دارای قابلیت انجماد سریع فلز جوش است، دارای وس و نفوذی است، سرباره کم و خط جوش تخت است.

الکترود با روکش قلیایی (کم هیدروژن)

حداقل هیدروژن در فلز جوش باقی میماند، الزامات خاص نگهداری و استفاده در مجاورت هوای آزاد باید رعایت شود، برای ورقهای با ضخامت بیشتر از 25 میلیمتر توصیه میشود.

الکترود با روکش قلیایی (کم هیدروژن)

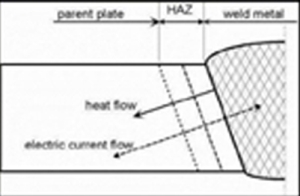

در جریان جوشکاری از فعل و انفعالات روکش الکترود، هیدروژن آزاد میشود که میتواند محبوس شدن اتمهای هیدروژن در ناحیه تفدیده (HAZ) باعث تشکیل ترکهای هیدروژنی شود.

به منظور کاهش احتمال ترکهای هیدروژنی، الکترودهایی تولید شدهآند که هیدروژن کمتری در روکش آنها به کار رفته است. به این نوع الکترودها، الکترودهای کم هیدروژن میگویند که الکترودی E 7018 از این نوع الکترودها میباشد.

در صورت استفاده از الکترودهای کم هیدروژن مقدار حراربت پیش کرمایش کاهش مییابد.

آییننامه جوشکاری ایران در جوشکاری ورقها با ضخامت بیشتر از 25 میلیمتر که تحت بارهای دینامیکی قرار دارند الزام کرده است که فقط باید از الکترودهای کم هیدروژن استفاده شود.

در استانداردهای مختلف برای نشان دادن انواع الکترود از علائم گوناگون استفاده میشود، به عنوان مثال استاندارد انجمن جوشکاری آمریکا، علامتها را با حروف E شروع میکنند که با یک عدد چهار یا پنج رقمی دنبال میگردند. دو رقم اول سمت چپ معرف مقاومت کششی فلز بر حسب هزار پوند بر اینچ مربع میباشد. به طور مثال الکترودهای نشان داده شده به صورت E60XX دارای مقاومت کششی 60000 Psi (4200 کیلوگرم بر سانتیمتر مربع) در فلز جوش است.

دومین عدد از سمت راست مشخص کننده وضعیت مجاز جوشکاری است که الکترود برای آن وضعیت طراحی شده است.

| منظور از عدد 1 | الکترود در همه وضعیتها قابل استفاده است. | EXX1X |

| منظور از عدد 2 | الکترود فقط در وضعیتهای تخت و افقی قابل استفاده است. | EXX2X |

| منظور از عدد 3 | الکترود فقط در وضعیت تخت قابل استفاده است. | EXX3X |

| منظور از عدد 4 | الکترود در همه وضعیتها به جز عمودی سربالا قابل استفاده است. | EXX4X |

عدد آخر سمت راست مشخصکننده چندین عامل نظیر نوع جریان وقطبیت مورد استفاده و همچنین نوع ترکیبات روکش الکترود است.

–

–

–

انواع جوش

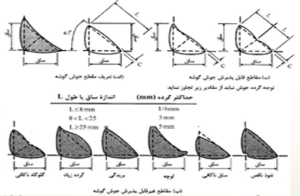

جوش گوشه

سطح جوش گوشه تا مقدار محدودی میتواند محدب یا مقعر باشد (بدون فرو رفتگی ناگهانی). به استثناء جوش خارجی در اتصال گونیا، مقدار تحدب سطحی جوش گوشه (c) نباید از مقادیر مندرج در جدول زیر تجاوز کند.

به علت اینکه جوشهای گوشه با ساق بلند و طول کوچک خطر «ترگ گرم» را زیاد میکند، آییننامه الزام میکند طول جوش باید حداقل 4 برابر بعد آن باشد.

حداقل بعد جوش گوشه

| ضخامت قطعه نازکتر | حداقل بعد جوش گوشه |

| تا 6 میلیمتر | 3 میلیمتر |

| بیش از 6 تا 12 میلیمتر | 5 میلیمتر |

| بیش از 12 تا 20 میلیمتر | 6 میلیمتر |

| بیش از 20 میلیمتر | 8 میلیمتر |

- در سازه تخت بار دینامیکی حداقل بعد جوش گوشه برابر با 5 میلیتر میباشد.

حداکثر بعد جوش گوشه

برای لبه ورقهای با ضخامت تا 6 میلیمتر برابر با ضخامت قطعه، و برای لبه ورقهای با ضخامت بیش از 6 میلیتر برابر با ضخامت قطعه منهای 2 میلیتر.

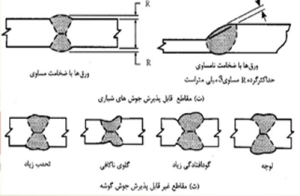

جوش شیاری

جوشهای شیاری ترجیحاً باید با حداقل تحدب (R) اجرا شوند. در درزهای لب به لب با اتصالات گونیا، حداکثر تحدب R مساوی 3 میلیمتر میباشد و باید دارای انتقال تدریجی با سطح فلز پایه باشد.

عیوب جوش

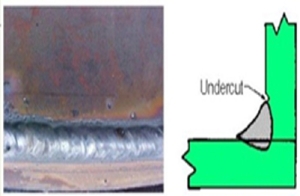

سوختگی یا بریدگی کناره جوش Undereut

شیار در کنار یا لبه جوش

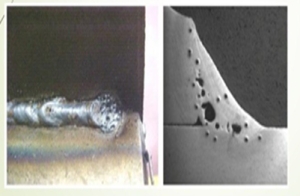

تخلخل porosity

تخلخل سوراخ یا حفرهای است که به صورت داخلی یا خارجی در جوش دیده میشود. تخلخل میتواند از الکترود مرطوب، الکترود روکش شکسته یا از ناخالصی روی فلز پایه ایجاد شود.

عدم نفوذ کامل Lack Of Penetration

نفوذ ناقص، عدم ذوب بین فلز پایه و فلز پایه به خاطر نرسیدن فلز جوش به داخل ریشه اتصال است. در این حالت هیچ یک از دیوارههای دو طرف قطعه از قبل ماشینکاری شده ذوب نخواهد شد و بدون تغییر ناشی از ذوب و حرارت باقی خواهد ماند.

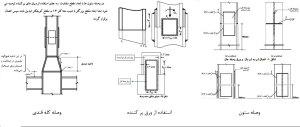

وصله